هدف از این مقاله آشنایی بیشتر با ساختمان و هندسه ابزار تراشکاری است. در این مقاله با بررسی دقیق زوایای مختلف ابزار همچون زاویه براده، زاویه آزاد، زاویه متمایل و... به بررسی ابزار تراشکاری پرداخته ایم. این بحث یکی از موضوعات مهم در کارهای صنعتی و فنی به حساب می آید.

به عنوان مثال در تراش بسیاری از قطعات مثل انواع چرخ دنده ها که از آلیاژهای مختلفی مثل چدن نشکن درست شده اند از این ابزارها استفاده می شود، برای همین انتخاب درست ابزار تراش اهمیت بالایی دارد.

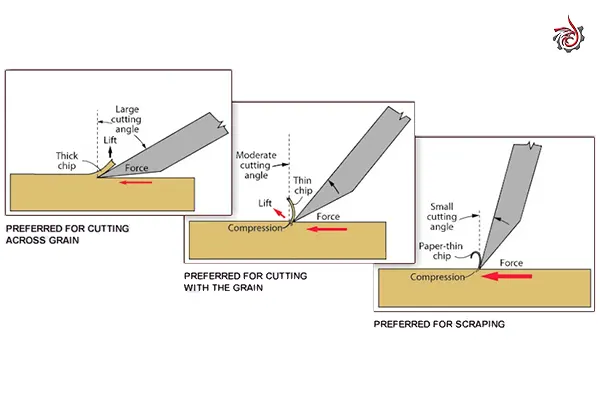

یک ابزار تراش بسته به موقعیت بخش های مختلف آن با خط افق و قائم زوایای متفاوتی را ایجاد می کند که در حالت کلی می توانیم زوایای ابزار تراشکاری را به 7 بخش تقسیم کنیم:

- زاویه تنظیم اصلی

- زاویه تنظیم فرعی

- زاویه آزاد فرعی

- زاویه آزاد اصلی

- زاویه تمایل یا شیب

- زاویه براده

- زاویه گوه

برای تشخیص نوع زاویه در ابزار باید زاویه دید درستی را انتخاب کنیم. منظور از زاویه دید، جهت نگاه ما به ابزار است. در این صورت با ترسیم خطوط افق و قائم و در نظر گرفتن زوایای ابزار با این خطوط می توانیم انواع زاویه ها در ابزار تراش را مشخص کنیم.

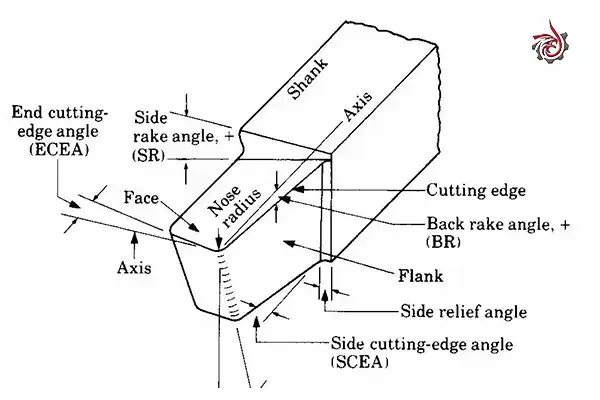

ساختار ابزار تراش

قسمت اصلی در ابزار تراش، لبه برنده یا به اصطلاح رنده آن است. در حالت کلی با توجه به نوع کار، این قسمت به دو دسته کلی تقسیم می شود. این دو دسته عبارتند از: لبه اصلی و لبه فرعی.

- لبه اصلی (لبه برنده اصلی): لبه ای از ابزار که مستقیما با سطح کار در تماس است و براده برمی دارد را لبه برنده اصلی گوییم.

- لبه فرعی (لبه برنده فرعی): بر خلاف لبه اصلی، این قسمت مستقیما براده برداری نمی کند و به همین دلیل به آن لبه برنده فرعی گویند.

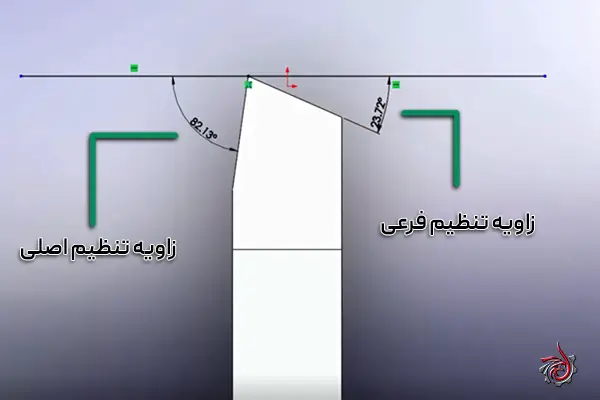

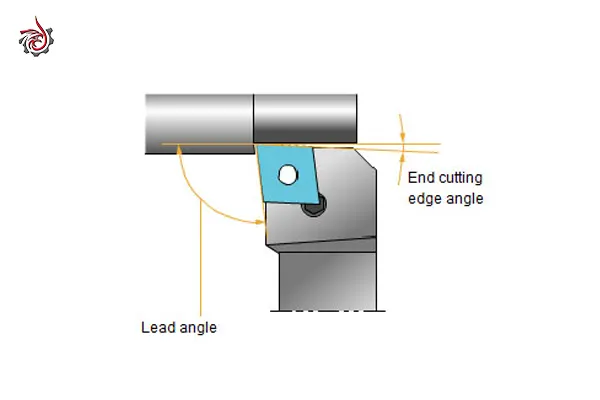

زاویه تنظیم اصلی و زاویه تنظیم فرعی

زاویه دید: از بالا

برای درک و تشخیص بهتر زوایای تنظیم بهتر است ابزار تراش را از بالا نگاه کنیم. در این صورت و با در نظر گرفتن یک خط افقی که از نوک ابزار به سمت طرفین امتداد دارد؛ می توانیم زاویه تنظیم را بیابیم. این خط فرضی در واقع همان خط افق بوده و محور قطعه کار محسوب می شود.

زاویه تنظیم اصلی: به زاویه ای که بین لبه برنده اصلی و خط افق (محور قطعه کار) قرار دارد، زاویه تنظیم اصلی گوییم.

زاویه تنظیم فرعی: به طور مشابه به زاویه بین لبه برنده فرعی و خط افق، زاویه تنظیم فرعی گویند.

اندازه این زوایا ارتباط مستقیمی با تراشکاری دارد. مثلا اگر اندازه این زاویه خیلی زیاد باشد، به دلیل کم شدن پهنای براده برداری منجر به ایجاد فشار مضاعف بر لبه برنده شده و درنتیجه عمر مفید ابزار کاهش می باید.

همچنین در صورتی که اندازه این زاویه خیلی کوچک باشد براده ها دارای عرض زیادی می شوند. بنابراین وجود یک مقدار استاندارد برای بالا بردن راندمان تراشکاری و عمر مفید ابزار لازم است. این اندازه معمولا 45 درجه تعیین می شود.

در حین تراشکاری عموما حرارت زیادی به وجود می آید. یکی از راه های خنک کردن ابزار و دستگاه تراشکاری استفاده از پمپ آب صابون است.

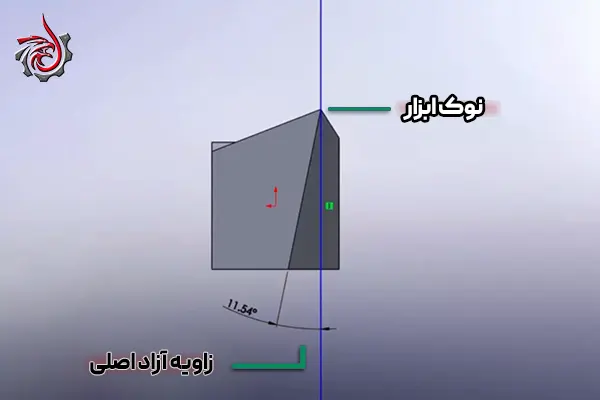

زاویه آزاد اصلی و زاویه آزاد فرعی

زاویه دید: از روبرو

در این مرحله بهتر است جهت نگاه ما به ابزار از سمت روبرو باشد. سپس با در نظر گرفتن خطی قائم که از نوک ابزار به طرفین آن امتداد دارد، زاوایای آزاد اصلی و فرعی را تعریف می کنیم.

زاویه آزاد اصلی یا زاویه آزاد: به زاویه ای که لبه اصلی ابزار با خط قائم می سازد، زاویه آزاد می گویند.

زاویه آزاد فرعی: زاویه بین لبه فرعی با خط قائم، زاویه آزاد فرعی نام دارد. علت این نامگذاری به مهندسی و ساختار ابزار بر می گردد. از آن جایی که این قسمت از ابزار به طور مستقیم با قطعه درگیر نمی شود و آزاد از درگیری با آن است و همچنین در قسمت لبه برنده فرعی قرار دارد به این اسم شناخته می شود.

در صورتی که زاویه آزاد اندازه بزرگی داشته باشد، منجر به ضعیف شدن لبه برش می شود. از طرفی اگر زاویه آزاد با خط قائم کم باشد و حتی به صفر برسد، نشان دهنده کم بودن میزان سطح آزاد بین ابزار و قطعه کار است که منجر به ایجاد فرسایش شدید می شود. به همین دلیل در تراش بسیاری از مواد با قلم تند زاویه 8 درجه و با قلم الماس زاویه 5 درجه در نظر گرفته می شود.

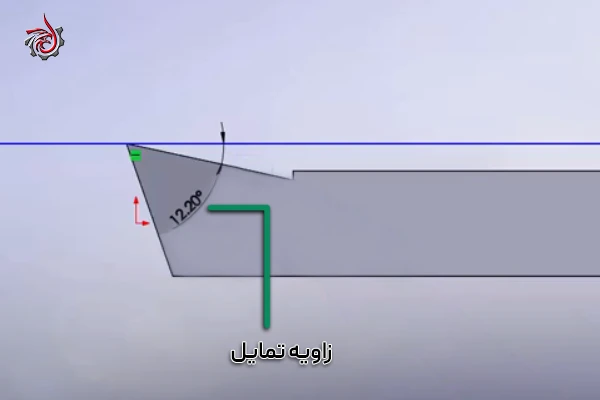

زاویه تمایل یا شیب

زاویه دید: از کنار

برای تشخیص این زاویه کافی است زاویه ای که لبه ابزار با خط افق می سازد را در نظر بگیریم. در این حالت جهت و زاویه نگاه ما از کنار به ابزار است و خط تعیین کننده زاویه را از نوک ابزار و به موازات آن در نظر می گیریم. این زاویه را با λ نمایش می دهند.

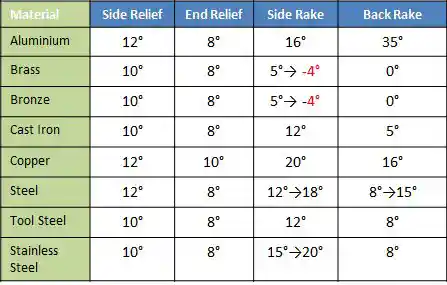

جدول زیر مقادیر مختلف زوایا را در متریال های مختلف از فلزات بررسی می کند.

در ادامه به بررسی شعاع قلم و ناهمواری های سطوح ماشینکاری شده را بررسی می کنیم.

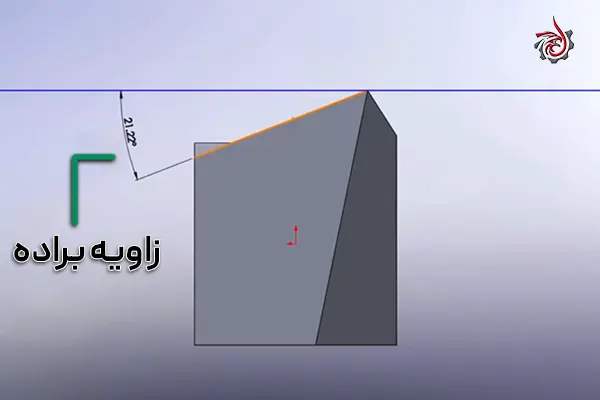

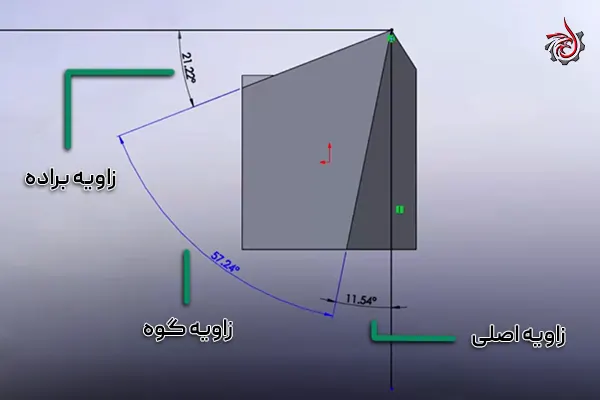

زاویه براده

زاویه دید: از روبرو

با در نظر گرفتن یک خط افقی از نوک ابزار با بخشی که براده دقیقا روی ابزار در حرکت است زاویه براده تشکیل می شود.

زاویه گوه

یکی دیگر از زوایایی که می توان در هندسه ابزار تراشکاری بررسی کرد، زاویه گوه است. این زاویه بین زاویه براده و زاویه آزاد اصلی قرار دارد.

شعاع قلم

با افزایش شعاع نوک قلم (r) مقاومت لبه برش در نوک قلم افزایش می یابد که باعث افزایش طول عمر قلم می شود. همچنین ناهمواری های سطح ماشینکاری شده کاهش می یابد. اما با افزایش شعاع نوک قلم، نیروهای وارد به قلم و در نتیجه ارتعاشات بیشتر می گردد.

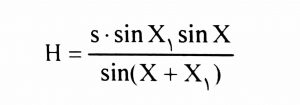

ناهموایهای سطوح ماشینکاری شده

ناهمواریهای سطوح ما شینکاری شده بستگی به شکل قلم و سرعت پیشروی دارد که مقدار ناهمواری H در گرد تراشی با قلم نوک تیز (R=0) از رابطه زیر به دست می آید:

(مقدار پیشروی = S)

آقا تشکر منم مثل این دوست مون هرچی از روی جزوه میخوندم درست متوجه نمیشدم ولی دیدن تصاویر و خوندن توضیحات جامع تون تا حدودی راه افتادم باسپاس

سپاس

عالی دمت گرم

هرچی جزوه میخوندم نمیفهمیدم ولی شما با عکس خیلی شفاف توضیح دادید

سپاس از همراهی شما